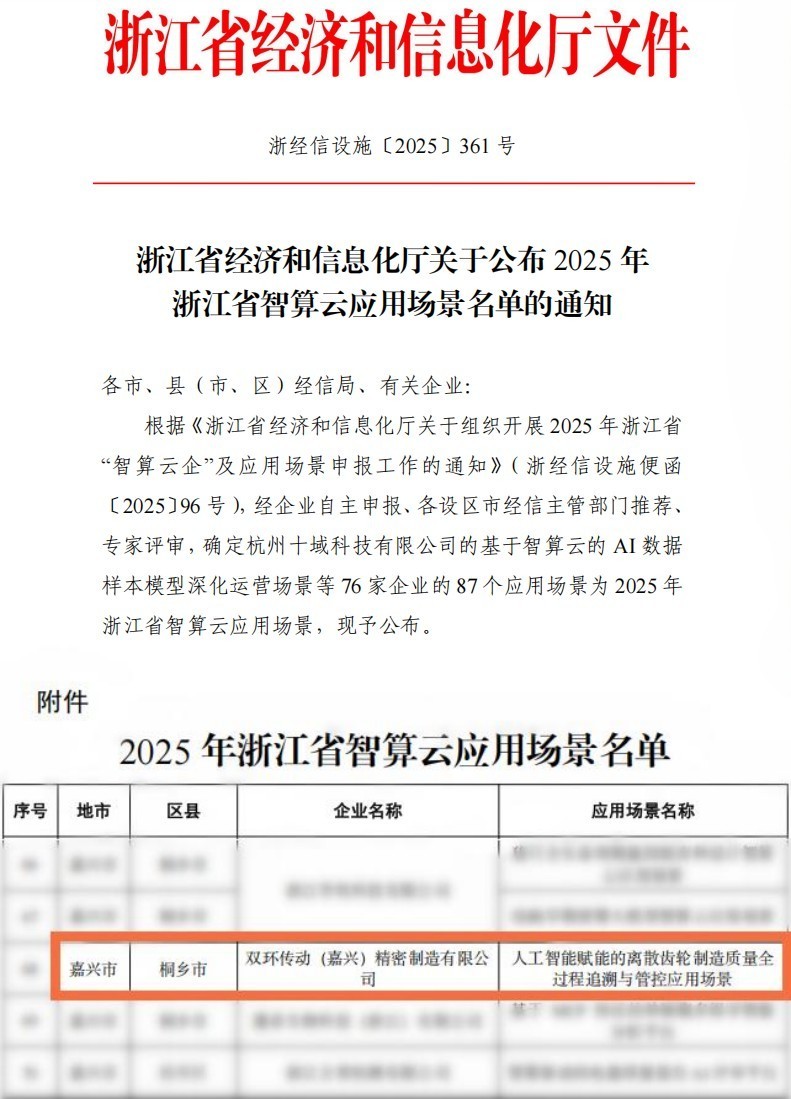

近日,浙江省2025年度智算云應(yīng)用場景評選結(jié)果正式揭曉,雙環(huán)傳動子公司嘉興雙環(huán)憑借《人工智能賦能的離散齒輪制造質(zhì)量全過程追溯與管控應(yīng)用場景》這一創(chuàng)新成果成功入選。這是對雙環(huán)傳動在智能制造領(lǐng)域積極探索、深耕細作與創(chuàng)新突破的高度認可,也標(biāo)志著嘉興雙環(huán)在助力行業(yè)數(shù)字化轉(zhuǎn)型進程中邁出堅實的一步。

在傳統(tǒng)離散齒輪制造行業(yè),質(zhì)量追溯與管控一直是行業(yè)難題。產(chǎn)品生產(chǎn)環(huán)節(jié)多、流程復(fù)雜,質(zhì)量數(shù)據(jù)分散且難以整合,導(dǎo)致問題追溯耗時費力,管控效果不佳。雙環(huán)傳動精準(zhǔn)洞察行業(yè)痛點,依托環(huán)智云創(chuàng)自主研發(fā)的QMS系統(tǒng),搭建起一套智能化、一體化的質(zhì)量管控體系。嘉興雙環(huán)該應(yīng)用場景以質(zhì)量精準(zhǔn)追溯為核心,大數(shù)據(jù)為支撐,采用“一物一碼”機制,通過5G、邊緣網(wǎng)關(guān)采集檢測與過程數(shù)據(jù),依托QMS平臺實現(xiàn)全周期追溯。該應(yīng)用場景為每一枚齒輪產(chǎn)品賦予“數(shù)字身份證”,從原材料采購環(huán)節(jié)開始,系統(tǒng)便記錄下材料的批次、供應(yīng)商、檢驗報告等詳細信息。在生產(chǎn)加工過程中,通過在關(guān)鍵工序部署的智能傳感器和物聯(lián)網(wǎng)設(shè)備,實時采集加工參數(shù)、設(shè)備狀態(tài)、質(zhì)量檢測數(shù)據(jù)等,實現(xiàn)生產(chǎn)過程的全透明化。一旦出現(xiàn)質(zhì)量問題,系統(tǒng)可迅速定位問題環(huán)節(jié),精準(zhǔn)追溯到具體批次、設(shè)備和操作人員,將追溯時間從原來的數(shù)小時縮短至幾分鐘,大大提高了問題解決的效率。

與此同時,雙環(huán)傳動積極推進環(huán)抱AI戰(zhàn)略,讓AI成為離散齒輪制造全流程的“質(zhì)量智慧中樞”。目前雙環(huán)搭建了“1+2+3+N”的AI應(yīng)用架構(gòu),其中包括智能體、智能軟件、智能裝備三類智能應(yīng)用體系,并已實現(xiàn)超20項AI典型應(yīng)用成果在包括嘉興雙環(huán)在內(nèi)的各大生產(chǎn)基地延伸推進,同時結(jié)合各基地生產(chǎn)特點進行落地適配。這些成果全方位覆蓋質(zhì)量管理各核心環(huán)節(jié),為全流程質(zhì)量管控筑牢了智能化支撐底座。例如,在質(zhì)量問題分析場景,“質(zhì)量工程師AI助手”助力質(zhì)量工程師高效分析質(zhì)量問題,實現(xiàn)質(zhì)量問題固化與橫展;在外觀質(zhì)檢環(huán)節(jié),“齒輪外觀AI視覺缺陷識別系統(tǒng)”優(yōu)化傳統(tǒng)人工質(zhì)檢流程,提升質(zhì)量管控的自動化與標(biāo)準(zhǔn)化水平;走進精測室,“質(zhì)量報告判別系統(tǒng)”高效完成檢測報告分析與結(jié)果判定,同步推送質(zhì)量問題報警和趨勢分析;走進理化室,“焊縫金相尺寸AI測量系統(tǒng)”大幅縮短單份報告人工標(biāo)注時長,實現(xiàn)焊縫參數(shù)精準(zhǔn)智能化測量。這套“場景化AI+全鏈路數(shù)據(jù)閉環(huán)”的模式,結(jié)合全周期追溯能力,推動質(zhì)量管控從“事后追溯”向“事前預(yù)防”轉(zhuǎn)變,以產(chǎn)品質(zhì)量穩(wěn)定性的強化與質(zhì)檢效率的提升,構(gòu)筑起雙環(huán)傳動在離散齒輪制造領(lǐng)域的質(zhì)量競爭優(yōu)勢。

未來,嘉興雙環(huán)將以此次榮譽為新的起點,持續(xù)優(yōu)化應(yīng)用場景,全力打造集智能化、綠色化、精益化、人本化、高端化于一體的行業(yè)示范型“智能工廠”。雙環(huán)傳動也將深度推進AI賦能,持續(xù)加大在智算云技術(shù)與制造業(yè)融合應(yīng)用方面的投入,在實現(xiàn)自身高質(zhì)量發(fā)展的同時,為助力行業(yè)數(shù)字化轉(zhuǎn)型貢獻更大力量。

浙公網(wǎng)安備:33102102331049號

浙公網(wǎng)安備:33102102331049號